ホットライン:400 681 3688 |

電話番号:0512 6286 8300 |

電子メール:info@pmt3d.com

住所:中国江蘇省蘇州工業園区金鶏湖大道88号人工知能産業園C2棟3階

今の急速発展の時代に、それぞれの業界は時代を超える生気があふれています。電子産業のモデルチェンジ、インフラの発展、インターネットの応用、自動車業界もこのようです。蒸気の時代から、内燃機関の技術、新しいエネルギー技術まで、今は新しいエネルギー技術もそろそろ普及しています。三次元測定技術の応用は自動車業界に不可欠な部分となります。理想的な品質、技術の難題を攻落すために、三次元測定技術のサポートが必要です。

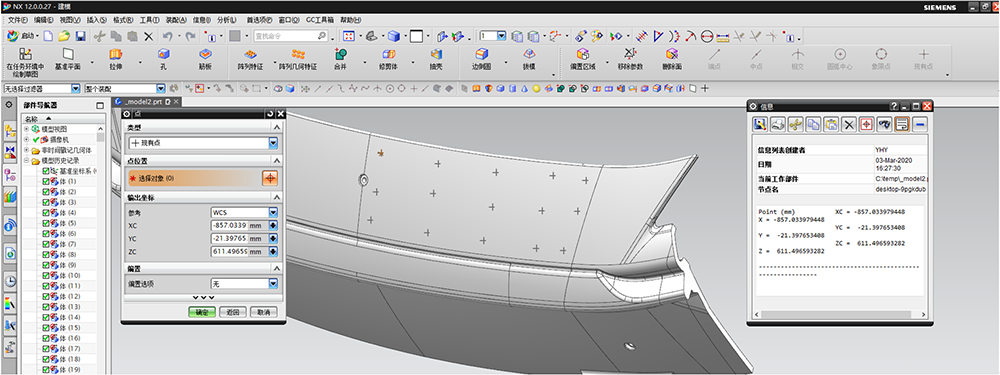

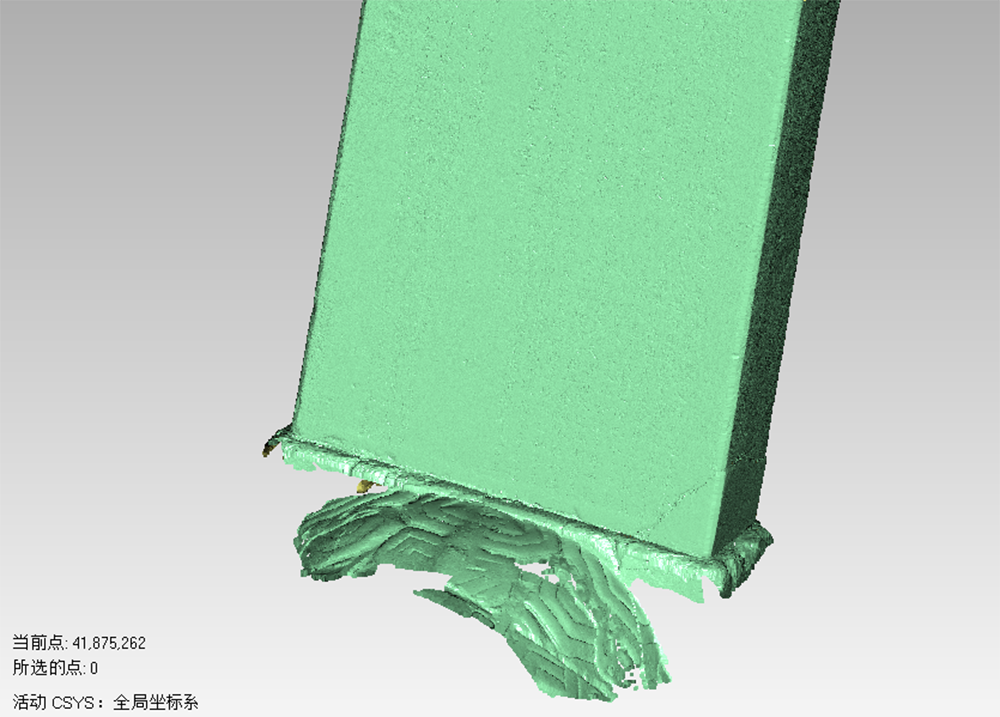

この車はあるメーカーの自動車の後橋で、自動車が正常に量産前に、大量の実験をして、客様の使用中に品質問題を発生しないようにしますから。実験中で、問題がある車を技術の調整をして、寸法を改造します。試験の過程に、道路運転10万キロメートルの車の後橋が軽微な変形が発見して、データの還元を行う必要があって、データが還元した後に、お客様は還元後の3 Dデータを持って帰って、後に引き続き改善します。

1、まず、事故車両の事故場所を確認しましたが、事故車両の後橋に軽い変形がありました。照合比較のため、写真を撮って、それぞれに保存済。

2、後、現場でPMTを使って後橋の関連データ点を収集し、三次元測定技術によってデータを収集し、分析機能によって後橋位置に相応変形量を導出し、カラー図の表現を使って、さらに分析結果を最適化しました。これまでの過程で、プラグや写真照合または故障品を取りはずして実験室に測定しました。現場でPMTを使って、部品を取り外すリスクを減少しました。同時に相応な精度も確保して、測定周期も大幅に向上しました。

3、データ分析後、相応のデータを導出し、お客様の設計者に提供し、お客様が必要な3 D図を得ました。

結論:今回でPMTの応用中に、お客様は事故車両のサイズ変数を提供し、異常データを現場で3 D復元し、事故車両のサイズ問題の正確性を高め、現場で3 Dを復元して改善する効率を最適化しました。

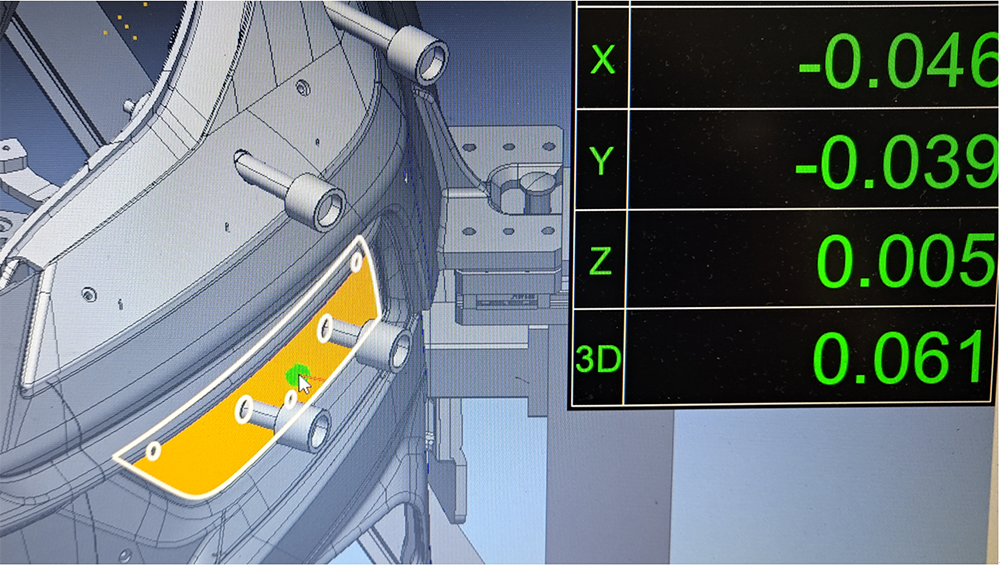

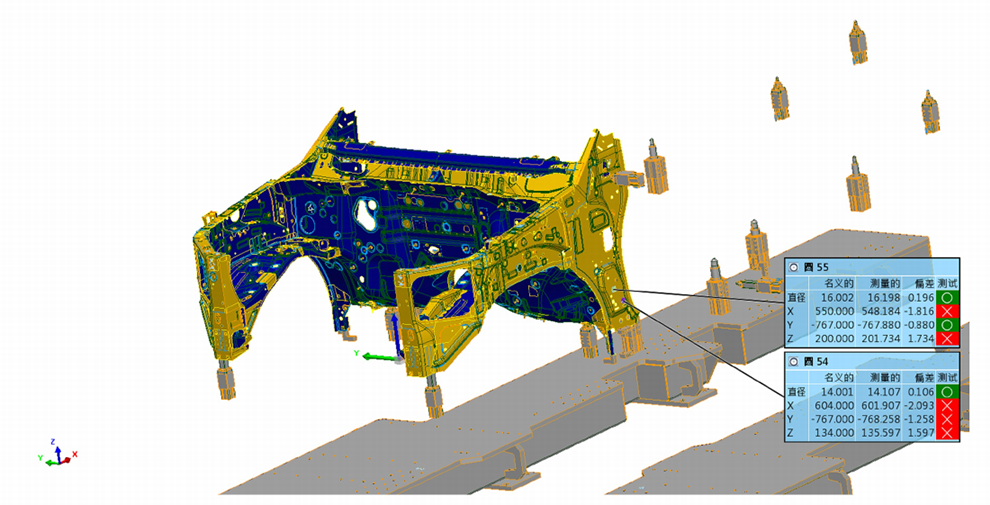

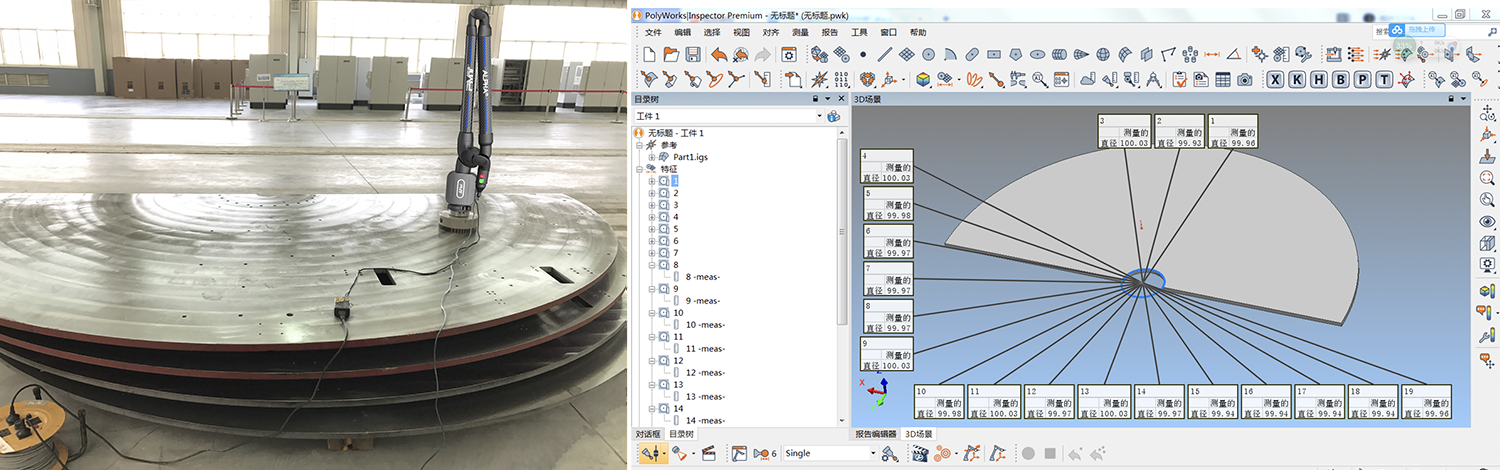

近代的な交通手段と工業自動化の発展におけるさまざまなサイズの複雑な部品は生産時にもハイテク測定ツールのサポートに欠かせません。次の図はあるメーカーの自動化生産ラインの製品測定装置で、PMT-Armのリアルタイム可視化は完璧に加工組立と設計の違いを示しています。

1、加工後の完成車測定具。加工及び組立過程には様々な不確定要素がありますので、実際の完成品と設計には一定の誤差があります。

2、その後、PMT-Armを用いて、数モードに対して測定・検索誤差を行い、リアルタイムで見える表現誤差の位置と誤差の大きさを取引先に分析し、お客様はPMT-Armを使用して提供する誤差位置と大きさに基づいて適時に正確で合理的な修正案を提出します。

昔、お客様は伝統的なノギスやアングルゲージなどを使って構造部品を測定するのに一日かかりました。私たちの測定ソリューションを使ってから、測定時間が一時間に短縮されるだけでなく、各部品の数多くの取り付け穴を測定することができます。現場でデータを分析することもできます。このような測定部品の複雑なオブジェクトの機能は過去にはまったく実現できませんでした。

3、お客様の改善が終わったら、PMTを使って最終データ報告を保留してお客様に提供します。お客様の製品状態の参照根拠として。

4、お客様のニーズに応じて測定データをエクスポートするのは汎用デジタルフォーマットです。

結論:全検出過程において、PMT-Armは多くの測定ツールに備わっていない利点を提供しています。1)高精度2)携帯3)高効率4)様々な複雑な形状の部品に適用して、5)リアルタイムの可視化は、理論データの誤差位置と誤差の大きさ6)を設計するより直感的な画像形式の分析報告7)従来の編集可能な形式の報告書を表しています。8)設計者に逆方向に検出データの汎用デジタルフォーマットを提供し、設計者が各種の三次元図形描画ソフトで再処理する。

社会の急速な進歩に伴って、各業種は画期的な発展を迎えました。社会の進歩は製造業と切り離せません。製造業の品質については永遠に避けられない話題です。以前は手作業の生産効率が低く、損失が高く、製品レベルが違って品質が保証できませんでした。さらに、治具が生産効率を高め、効率は向上しましたが、製品はどのように設計ニーズを満たしていますか?三座標の出現は予め設計者の理想的な位置に治具を定めておくことができ、生産効率を満足させるだけでなく、品質を向上させ、廃棄率を減少させ、企業の負担を軽減させる。大量生産はどのように一貫して一貫して製品を保証しますか?PMT携帯型三座標はオンライン測定でよく解決されました。工業分野での応用を紹介します。

PMTポータブル3座標は複雑な工業部品に対応しており、それ自体の柔軟性と高精度で強力な優位性を示しています。2019年にある自動車メーカーの溶接生産現場の床が生産ラインの中で突然に機内と中底板のつながりがない現象が現れました。(お客様の秘密保護条例の現場の写真は展示しにくいです。)当時は非常に緊急で、私達のエンジニアはその優れた技術とPMT携帯型三座標設備の柔軟性で30分足らずの時間で原因を探し出すことをためらわなかったです。もとは前の飛行機の一つの位置決めピンの締め付け装置が前の飛行機が落ちないようになったので、修理班で修理してから生産を続けても、前の時間に足りないです。最後に工芸部の課長が私達のエンジニアに言いました。もし私達が解決に来るなら、少なくとも3-5人でノギスを持っています。2-3時間で完成できるとは限らないです。30分もかからないうちにできます。すごいです。」

1、生産量が大きく、複雑で、測定ツールが素早さな測定できない場合に、PMT設備を採用して速めに測定完成できます。生産計画により対応の測定計画を立てることが必要で、製品の品質を合格にすることが確保します。

2、オンサイト測定の目的は生産を影響しないように、素早い測定は必要です。測定完成次第、データを保存し、レポートをエクスポートして、分析のためプロセスメンバーに出して、生産ラインへ修正するためフィードバックします。

3、要約:PMTは中型または大型とちょっと複雑な製品部品を対応する時に、己の高精度、柔軟な特性、環境の要求は無しこと、便利なポータブル式デザイン、応用範囲が広く、非常に高い優勢を持っています。何処でも何時でものオンライン測定対応を行います。最も短く時間で、最も速い速度で、最も精確な測定により、測定データの収集を完成します。

受入検査とは、購買した原材料を品質確認に検査、照合することです。すなわち、メーカーから送られた原材料と部品を抜き取りして、製品の品質を検査して、最後に当該ロットの製品が受け入れるかどうかを判断を出すことです。

製造業界で、製品の品質に対し、直接に影響があるメイン項目につきましては、通常に設計、入荷、プロセス、ストレージ運送が四つアイテムが分けています。基本的に設計は25%が占めて、入荷は50%、プロセスは20%、ストレージ運送は1%~5%を占めます。

综上所述,来料检验对公司产品质量占压倒性的地位,所以要把来料品质控制升到一个战略性地位来对待。

上記のように、入荷検査は会社の製品品質に圧倒的な地位があって、従って、入荷品質管理を戦略的な地位にして対応することが必要です。マテリアルを測定について、多くの寸法が普通の測定ツールでいくらかミスと測定不精確の状況があります。例えば:穴と穴の間に距離、平行度、直角度、角度等々です。また、一つマテリアルを測定時には多く色んな測定ツールが必要ですが、測定の過程も煩瑣です。

PMT関節アームで測定すれば測定ツールの減少ができて、測定時間を短縮して、測定精度も大幅に向上することが出来ます。

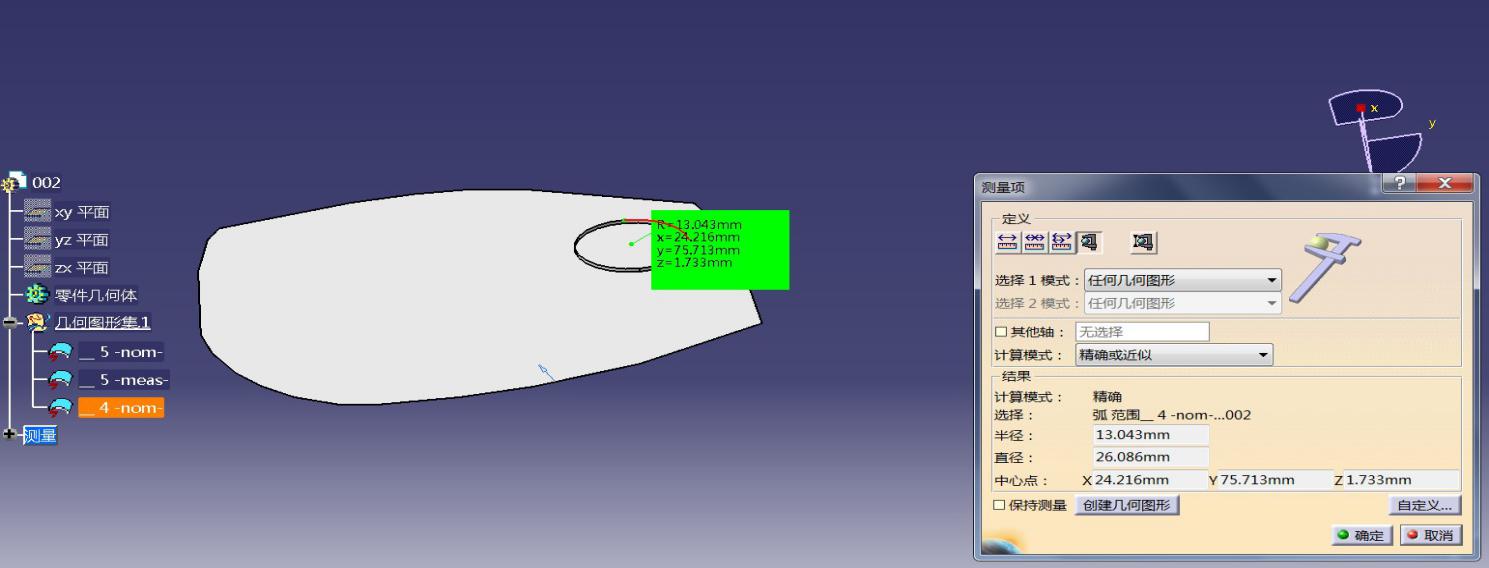

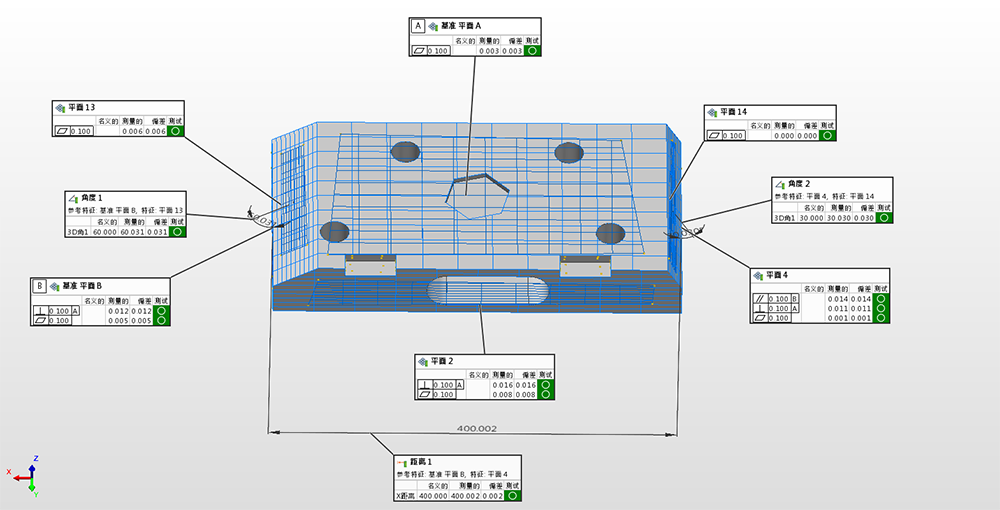

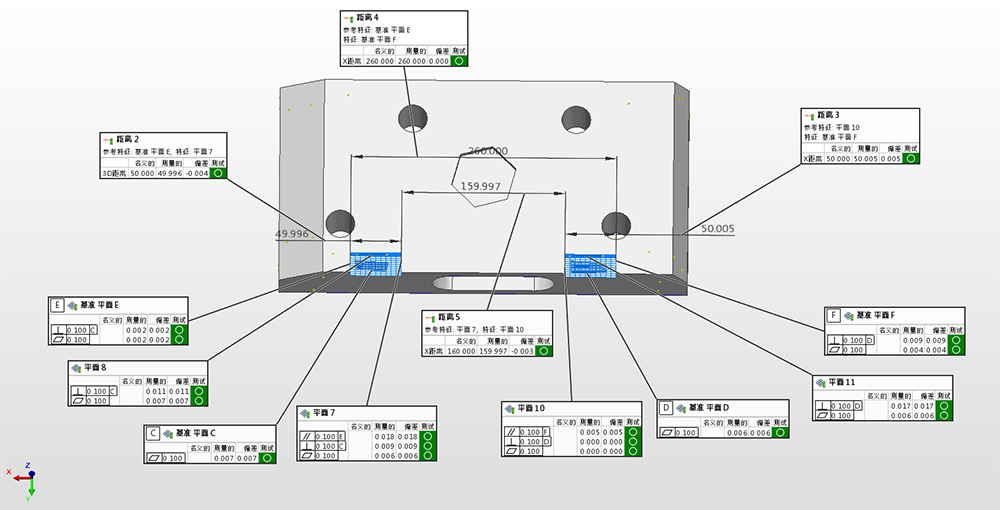

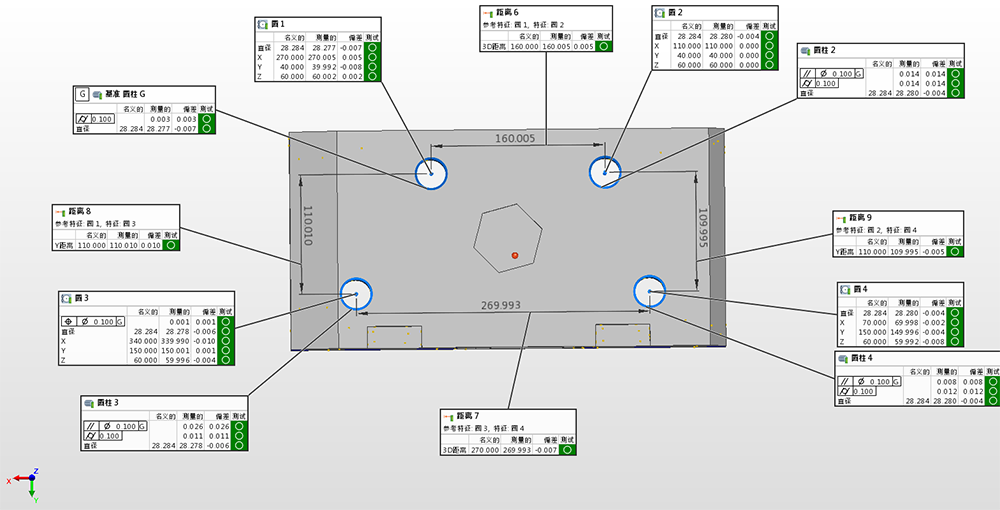

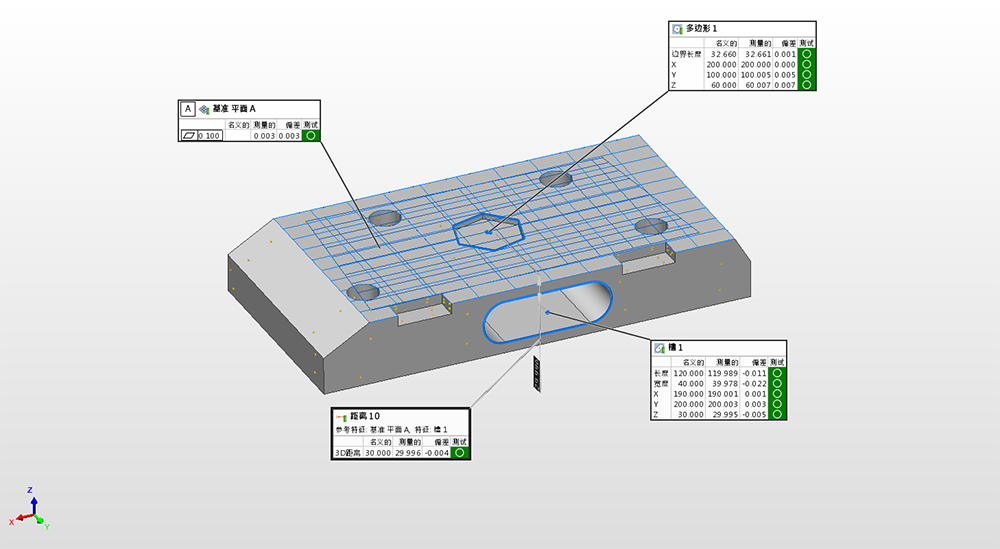

図のような部品が寸法が多くて、普通の測定ツールで測定することは難しくて、PMT関節アームで測定が出来て、直接にレポートを生成することができます。

上記の寸法以外には輪郭度、円度、対称度などいくつかの基本的な幾何公差があります。また、楕円形、球形などベースの特徴がPMT測定によりデータを得ることができます。

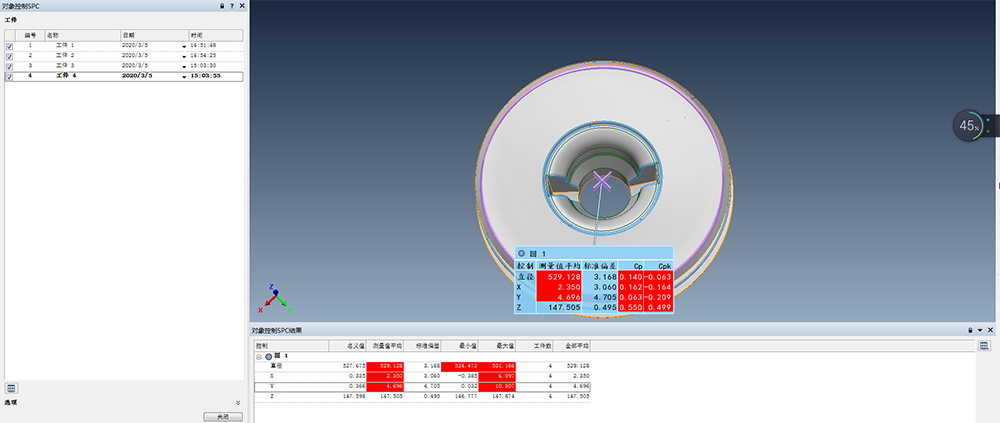

加工会社にとって、お客様の名誉を保障する最高の基準は製品の品質です。製品品質を制御は、効果的な検査、製品寸法の制御、生産プロセスに異常が発生しないことです。データの有効性は極めて肝心な一歩です。データの有効性はG&RRの分析をテストすることで、プロセスが基準に達するかどうかを判断します。分析のタイミングは一般的に設備の初回正式に使用するときです。設備は年ごとに一回の頻度でメンテナンスして、設備の故障が修復された後、生産過程が基準に達するかどうかを確認します。

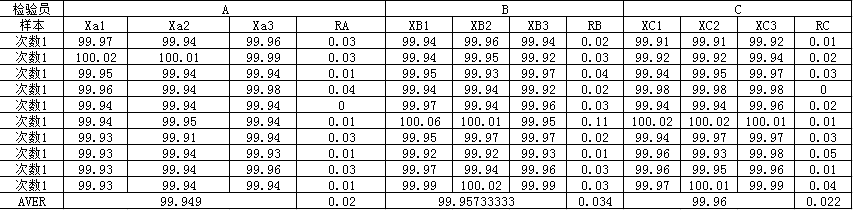

下記はメーカーで生産のサンプルです。私たちはG&RRの分析を検証、テストして、プロセスは基準に達するかどうかを判断が必要です。

1、まずは、測定メンバーが3人を用意して、テスト回数は一人/10回で、測定部品の数は三つです。より高い要求に応じて、測定設備はPMT関節アーム1台を採用します。PMTの精度は(0.01-0.015)です。お客様の要求:測定設備は測定目標の要求精度もっと高い精度です。もし測定精度が0.1であれば、測定設備の要求精度は必ず0.01です。お客様が要求精度は0.15で、私達の設備精度は0.01-0.02です。

2、先にすべての部品に番号を付けるかつ測定点をサインし、内定の測定点は内穴穴径で、設計基準は100 MM+0/-0.15で、一番目の測定者は指定の部品をランダムに1回目の測定を行い、測定結果をExcelに記入しました。そして二番目の測定員もこれらの部品をランダムに2回目の測定を行い、測定結果もExcelに記入しました。そのまま、三番目の測定者は同じやり方で測定結果をExcelに記入しました。上記の手順を繰り返し、10回連続測定しました。下図のように

3、データを入手後、私たちはデータをG&RRの分析を行い、プロセスが基準に達するかどうかを判断しました,下図のように:

4:その後、私たちはデータについて判断しました。判定基準は、もしGage R&Rが測定部品の公差の10%より小さいなら、このシステムはOKです。もしGage F&Rが測定部品公差の10%より大きくて且20%未満の場合、このシステムは許可出来ます。もしGage R&Rが測定部品公差の20%より大きくて且30%未満の場合、データ測定システムの重要度と改善により受け入れられる。もしGage R&Rが測定部品公差の30%以上の場合、この測定システムは受け入れられず、改善が必要です。

要約:その結果、Gage R&R=4.34%<20%;だから、この測定システムは合格して、引き続き使用できます。今回のテストにつきましては、PMT設備及びメーカーの製造プロセスが高基準の検証に通したことを完璧に証明しました。 PMT測定データが順調に取引先の基準を通す、結果も取引先の理想値を超え、取引先の後期量産に重要な保障を提供しました。

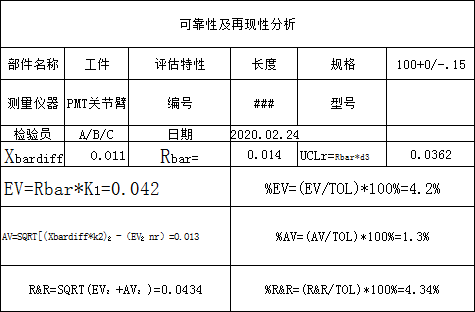

1444年に建てられて、500年以上の歴史を持つお寺です。風雨に耐えて、御寺の前の碑文は多少の侵食を受けて、文字は少しはっきりしませんでした。古跡の外観を保護と将来に修復の可能性に基づいて、素早く文化財をファイルに建て、デジタル化が必要とします。したがって、ハイテク技術案を採用して、目下の文化財をサンプリングする必要があります。

関節アーム式非接触スキャン技術を採用して、オリジナル点群を採る、さらに撮影スタンプ技術を加えて、目の前にシーンを完全に復元します。

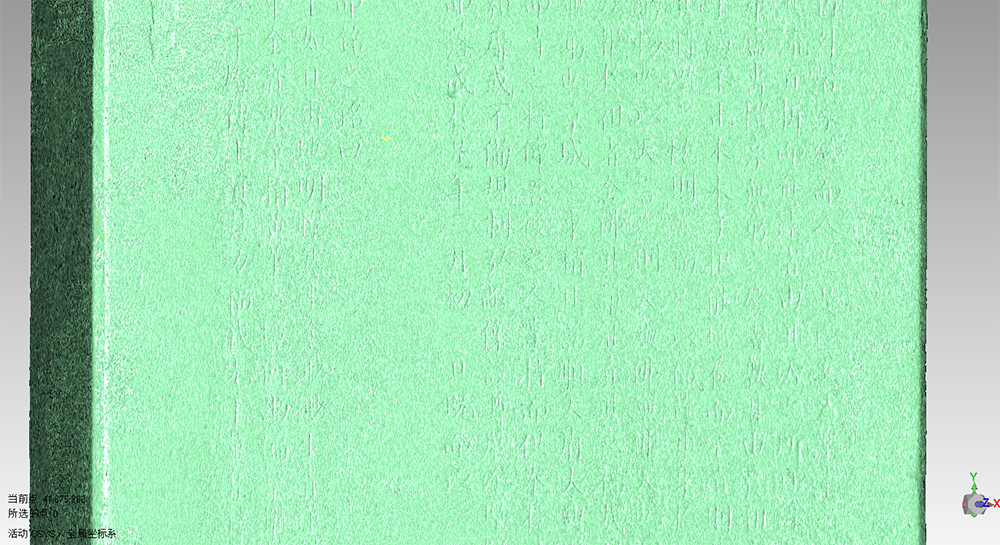

下図は関節アームとレーザースキャン技術を合わせで、文物のサンプリングオリジナル点群図です。

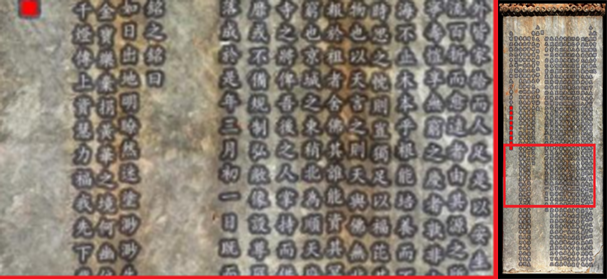

下図は点群の詳細と撮影の貼り付け後の文字を採った対比です。

関節アームはレーザースキャン技術と合わせて、文物の細かいところのキャプチャが特に顕著である。全体の精度を0.1 mm以内に抑えるだけでなく、同時に文物に触れない。文物の後続の保護活動に護衛の役割を果たす。

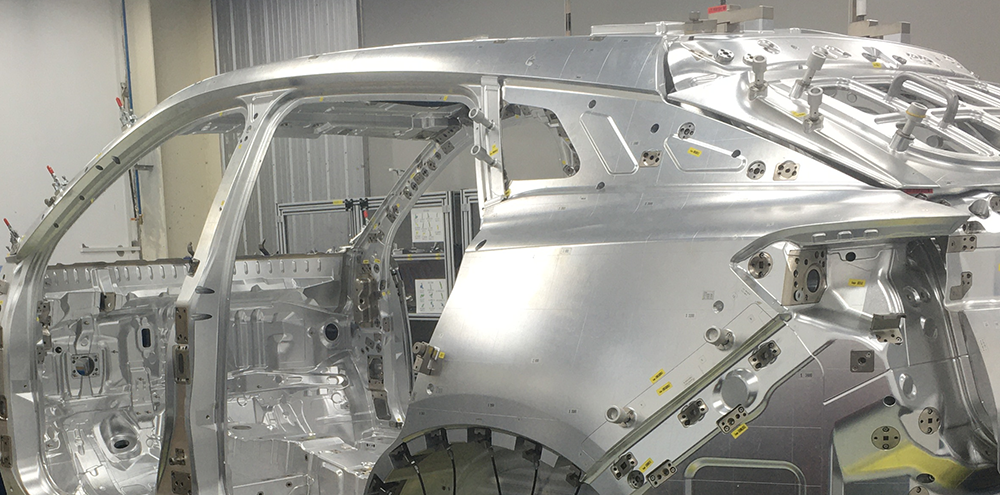

自動車業界の急速な発展に伴って、車の安全性、動力性能また車体外形についてますます気にかけるようになりました。この切実な要求は、つまり、車体設計や製造段階の四つ生産ライン(プレス、溶接、総装、塗装)への要求も非常に厳しくなっています。

生産ラインの工装は非標工装ですから、自動車会社は品質管理の要求がますます高くなって、ポータブル測定設備を使い、溶接治具の検査、生産ラインの品質管理などを含む、自動車生産ラインでの品質管理を行っています。自動車溶接アセンブリラインはそれぞれの車体プレス部品を組立に通して、ホワイト車体へ溶接アセンブリし、この全部の成形工程の総称です。通常にエンジン部品、サイドパネル、フローリング、車両ルーフパネルなどプロセスを分けて、最終はメイン溶接生産ラインへ組合アセンブリを構成することです。よって、それぞれの部品はそれぞれにアセンブリ期間に精度管理と品質検査に非常に厳しい要求があります。

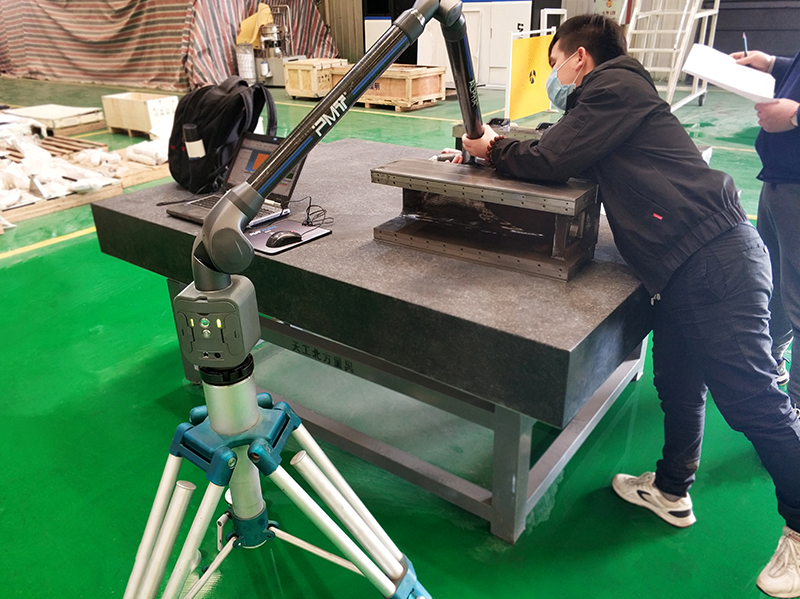

図:測定エンジニアは測定アームを使ってを飛行機客室の冶具測定します。

点と点の間に接触式測定ができるポータブル式測定アームは、お客様の様々な測定リクエストにより、気楽に各角度の測定任務を実現しています。非常に機敏な測定アームはお客様に手伝って、それぞれの生産段階に渡り、複雑な検査業務を簡単に完成できます。磁力サッカーも簡単なので、作業現場のどこでも設置でき、ホールや表面の位置決めのための全体的な測定に解決でき、それに関する測定データも完整に取得できます。固定具の位置決め精度の要求は0.1mm以内、固定具の補助位置決め精度は0.2mm以内に要求します。測定アームが表れない前に、従来のノギスやハイトゲージなどの手動式測定器に検査を頼っていました。手動式測定では時間がかかりすぎ、必要な精度レベルを実現できないことがありました。人的エラーは大きな問題で、より複雑なパーツを測定できずにいました。

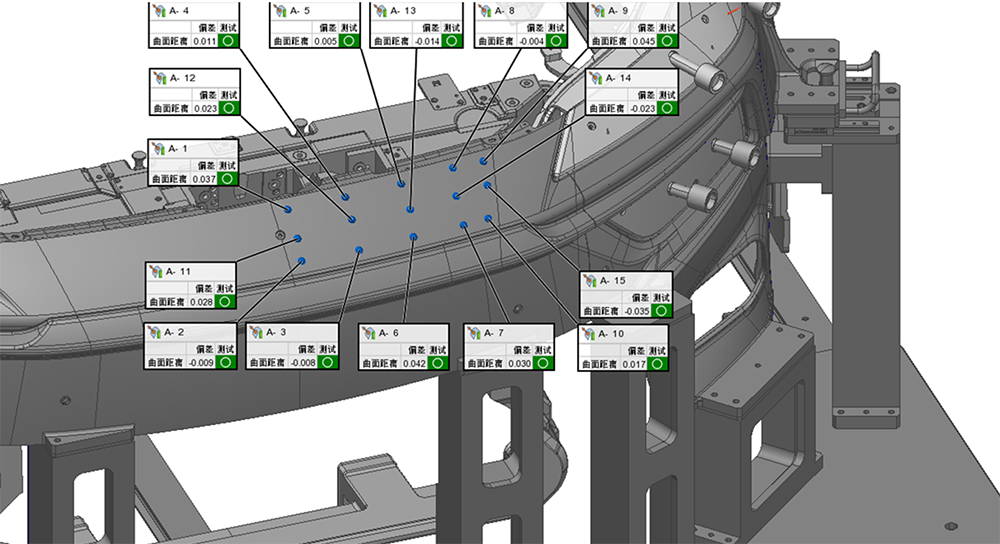

測定アームは主に生産プロセスの三つ階段に応用しています。まずはアセンブリ前の部品測定です。部品はアセンブリ前に形状公差(精度、穴の距離など)を測定しています。部品自身の欠陥によって次のアセンブリプロセスを影響しないように確保します。次は設備集積検査、この段階で、位置精度など各方面で測定を行い、溶接冶具と完成品車生産ラインの測定など含めます。完成品の品質管理は部品の位置決め点と数型パラメータを一致させ、設備精度の偏差によってホワイト車体の溶接精度に影響を与えないように。第三段階はお客様の現場交付測定で、お客様に溶接前の調整を完成し、完成品と数型の差値を調整します。

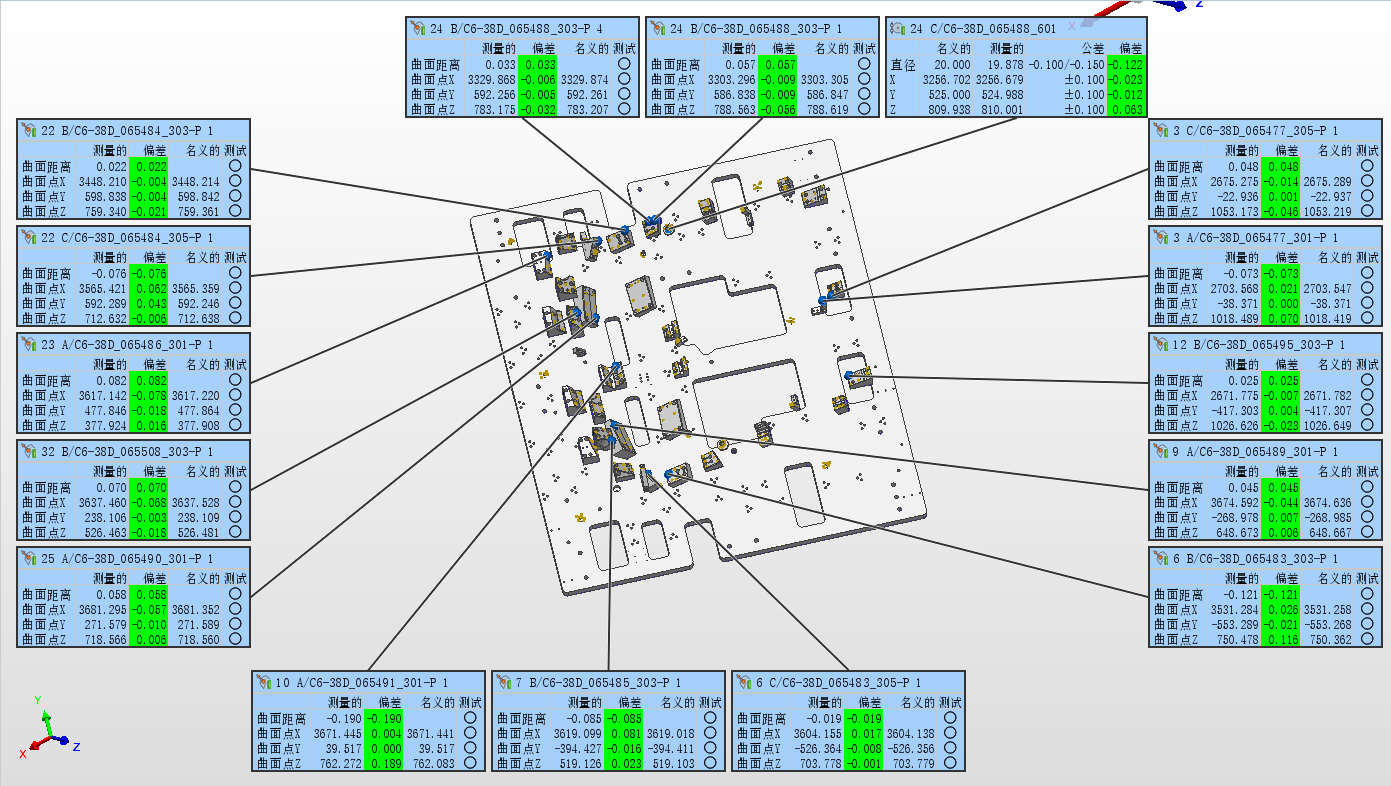

図は測定測定報告書です。